BUILD TUNE RACE RC YACHTS

The new optimised Alternative boat build

When I play golf, if I drive off the tee and lose my ball because of an errant swing, why is it that my second attempt is nearly always perfect making me wonder why didn't I swing like that on my first shot!

It's kind of like that when you build a second boat. The first attempt is full of small errors, air bubbles, lifted glass at the bow and stern, too much epoxy used, etc. The second boat has errors but it is much better and lighter.

I started the second boat yesterday afternoon and unwrapped it this morning and what a beauty she looks. If you are interested, here is what I did with a few pictures.

I started by repairing the old hull plug, patching up some damage when I cut the previous boat off the plug with a dremel. After a rub down and 5 coats of release wax it was good as new and ready for the layup.

I cut out 3 sheets of 124gm S glass from a paper pattern I made earlier. I acquired 3 sheets of brown paper which were from a delivery of an old flower arrangement (my wife's!). With care, I cut the glass cloth straight onto the brown paper from the paper pattern I made earlier. The cloth was cut with no mess. In addition to the cutting, I drew a centre line with a felt pen and perpendicular lines (to the centreline) for the bow, stern and edge of the foredeck. This is done to allow easy alignment (when laying down the cloth onto the plug) with a centreline drawn down the keel of the hull along with a mark to indicate the foredeck. The brown paper not only seperated the 3 layers of cloth but also allows the cloth to be rolled up and carried as well as protecting the edges, keeping the cloth flat and clean. (Image 1)

Last summer on the first boat build, I cut the glass outside on a table, did not use any paper or protective cover and ended up with strands of glass fibre all over the patio!

With the cloth prepared, I was ready to lay the hull up in the garden shed. Yesterday it was about 12 degrees which is just warm enough to work with epoxy. I needed a workbench to clamp the hull upside down (Image 4), a piece of wood hanging from the shed ceiling to screw the plug support post to work on the deck (Image 3), paper towel to wipe up mess, acetone for cleaning, nitril gloves to protect my hands, West System epoxy (slow cure), three plastic pots (I use fromage frais pots), a 2 inch paint brush and an aluminium roller for removing air bubbles, peel ply for wrapping the epoxy, screwdriver and electric drill for mounting and dismounting the plug. With all the bits together on site, I was ready to go. After mixing the epoxy using the self measuring plungers that you screw on the resin and hardener tins (3 pushes of the plunger will do one layer of glass) I applied resin to the hull side of the plug, being careful to wet the curves of the deck. The epoxy will not lie smooth on the wax and will pull back into globules looking a bit messy but it won't matter. Taking the first layer of cloth and with the boat mounted upside down on the workbench, hold it over the hull aligning the centreline, bow, stern and foredeck marks before laying the cloth down on the epoxied plug. (Image 2 3 and 4)

Gently smooth out the cloth with the paint brush and work out from the centre until the cloth is flat all over. This is quite fiddly but by taking time and being patient the cloth will lay out perfectly. Next step is to go over the cloth with the paint brush (be very gentle) and wetting the cloth where dry, removing air bubbles as you go. Use the epoxy sparingly as excess resin just adds weight. Finally go over the hull with the aluminium roller to get any missed air bubbles.

Now remove the plug from the workbench and screw to the bar dropping from the shed ceiling. Initially fix the hull upside down and then carefully allow the plug to rotate down while supporting the cloth over the deck, until the deck is level. (In my first build last summer, I picked the plug from the workbench after wetting the cloth on the hull, rotated it so the deck was uppermost, raised it up to the supporting bar and the glass cloth fell off onto the floor. You have been warned!)

Before you work the cloth into the deck with the paintbrush, cut away any excess. On the first layer I used a 1 inch overlap. On the second layer, I butt the ends of the cloth (ie no overlap) and on the third layer use an overlap again. In this way you avoid too much weight along the centreline of the deck. On my first boat I ended up with 6 layers of cloth on the centreline which produced a strong boat but heavy in the ends.

Work the cloth into the deck with the paint brush in the same way as the hull, until flat and smooth. Sorry there are no pictures of this as my gloves were coated in epoxy at the time!

Check over the hull and deck in good light to make sure there are no air bubbles and the cloth is tightly bonded at the bow and stern.

Leave the plug until the epoxy remaining in your mixing jug starts to go stringy. When this happens, the first layer of cloth will be stuck nicely to the plug and won't move when you apply the second layer. The longer you can leave it between layers the better. Half an hour should be long enough.

Wash your paint brush, gloves and roller in acetone and mix the second batch of epoxy. Bin the 1st mixing pot.

For the second layer, drape the cloth over the hull taking care with the alignment marks and brush out as before using just enough epoxy to wet the cloth.

Repeat for the third layer remembering to clean tools in between. I use four plunges of epoxy for the last layer because I wanted the outer layer slightly wetter. Any excess would be absorbed by the peel ply.

Finally wrap in peel ply. I used 10 metres of 100mm wide. Overkill I know but it did an amazing job even though the hull look a bit mummy like. (Image 5)

At the same time as laying up the hull, I made the components in Image 8. 9. 10. 14, 15 and 18. The fin box was Dave Creed's work.

A thin sheet for the bow stern and bulkheads

The mould for the deck layout above the fin box and final deck

Strip of S glass for bonding the deck

Reinforcement for the fordeck understanding the jib tack eyes

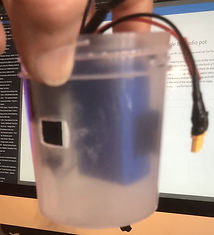

The radio pot and forward bulkhead

Paper template for forward bulkhead

I peeled the peel ply off this morning to discover a hull with no air bubbles, perfect adhesion at the bow, stern and foredeck.

In all the process took about 3 hours

All I need now are two coats of epoxy primer rubbed smooth and I am ready to pop the hull off the plug. Here is the rough finish prior to sanding

The finished hull popped off the mould safely in its supporting jig with the deck taped together to hold it secure

It all looks good and I know that the hull is useable so I can pay the second design fee and fit the boat out.

Having added two coats of epoxy primer, it is time to rub it all back to the surface of the S glass to make the hull as light and as smooth as possible. Up to two hours sanding. Joy! but the end result is worth the effort.

After painting on 250gms of High build epoxy primer, I sanded 200gms off on Saturday. The result is a very light smooth hull which you can see through.

The hull will remain in this condition until the deck has been finished and all the holes drilled. Then it is time for the vinyl wrap in metallic blue. Can't wait to see how it ends up when cut off the mould.

Once the hull is off the mould it goes straight into a support jig, with the frames cut from the design plan. This jig is marked and used for setting the fin position and rudder. (Image 7)

The foredeck and aft deck is bonded using 1 layer of 124gm s cloth (Image 13). The hull is strong and ready for the fin box, bulkhead and adjoining deck and radio pot to be bonded in.

On Sunday I cut all the access holes, (Image 33) and added two further layers of S glass around the fin box area in the hull, bonded the deck with an extra layer of S glass at the jib take off point and fitted the transom

I put small reinforcing plates in the deck at the stern and put 1 layer of S glass about 1 inch wide down the centre of the foredeck.

All up weight of the hull with all glass infrastructure but ex fitting will be around 400gms, considerably lighter than my first hull especially in the ends but heavier than the professional hulls. Having said that the hull is very strong, light in the ends and should be competitive.

Todays job is to fit the fin, bulkhead, deck moulding and radio pot and a post for the jib tack take off point. On course to finished hull by end of week.

A long day sealing the bow and stern, (Image 18 and 19) strengthening the foredeck, building an ultra light foredeck post (Image 14), cutting a slot in the hull (Image 21), measuring and shaping the forward bulkhead (Image 15 and 16) , fin case and deck. Lots of pictures below in a slightly random order.

Tomorrow I hope to bond in all the pieces and then the only other major jobs are to fit the plates for the servo and rudder stock which will likely be done on Wednesday. Then a final rub down and drill all the holes for the deck fittings. Finally after that I can wrap the boat in its metallic blue vinyl. Its an experiment but I am sure it will be worth the effort and if it doesn't work I can always paint it.

Fitting the fin

Yesterday was all about getting the fin box fitted. Alignment of the fin in exactly the right position with the design measurements and having it vertical is the most critical job on the boat. Get this wrong and the boat will be hard to balance and may sail higher on one tack that the other.

The boat in my jig is set up to be level on its water line, ie there is a horizontal line connection the bottom of the bow and bottom of the stern. The leading edge of the fin sits perpendicular to this line. Get the jig right and everything is easy. On the plan there are two measurements, one from the hull to the leading edge of the fin and then one from the tip of the bow to the bottom of the fin where it enters the bulb. Set these measurements and the fin leading edge should be perpendicular tp the waterline of the boat. I was less than a degree out. See image 24-27.

To get the fin exactly vertical looking from the stern, I level the boat at the shroud point and use a level on the fin to make vertical and then use masking tape to secure it. Gravity helps in picture 27.

The string in the picture is used to measure from the bow to the fin but I did have to make holes in the jig.

Tomorrow, I can fit the final pieces of the deck and the bulkhead.

Finishing the bonding

Yesterday was gluing day. Fitted the forward deck, pre drilled bulkhead, radio pot holder and mainsheet post.

Only one small error. I forgot to seal and reinforce the top of the fin box

I have the fiddliest job to do that today plus final fit for the servo mount and rudder stock mount. Nest jobs are to pre drill all the fitting holes, apply filler where required and final sand ready to apply wrap.

When fitting the mainsheet post, I accurately measured a centreline at the deck and then did the same with a string 6 inches off the deck. Then using a set square I was able to get the mainsheet post upright and aligned with the fin case, back stay, jib sheet eyes and jib attachment points which are all marked up. Fingers crossed the sails will set the same on both tacks.

Hull weight so far is 420gms. Old hull weight at this point 620gms. Maybe 350gms is achievable with a slightly thinner layup. I was generous with the epoxy at the base of the fin but this is where the correctors with be anyway. Estimate approx 400gms of correctors will be required.

Tidying up

Final bit of reinforcement went in yesterday. Not much to show as boat looks similar to day before but with addition of rudder stock and servo supports. Giving the hull a good t cut to look for any rough spots and then the metallic blue wrap

Little remaining jobs to do after the wrap like final fit of fin and add the electronics and fittings

Finished the build

With the final jobs knocked off on Friday the hull is ready for wrapping. I spent today sanding and cleaning the hull and deck, final fit of the fin and rudder which ended up exactly according to the design plans and are both in line with each other. Tomorrow will be wrapping day.

Ordered the new PG tubes from Potters Solutions and a couple of bits and bobs from Sailsetc. Once the boat is wrapped I can set up the new rigs using existing fittings apart from the shrouds. Then a bit of in house tuning and I am ready to get on the water.

Its not a wrap

The wrap failed. There is so much curvature in the hull and deck, you need to stretch the wrap so much before application and you need several pairs of hands, so it's back to the paint spraying.

The boat is finished bar the spray and as Mr Gibson said you are far better off with paint as damaged vinyl is impossible to repair. He should know he used to wrap 18 footers amongst other things. Why didn't I speak to him first.

The dream was there, the experience was missing. Loved the metallic finish but it is not to be.

Onwards and upwards and off to watch the 18 footers race round Sydney harbour in the JJ Giltinan. On the computer of course

Decision time on paint

It has been a long process trying to sort the paint for the boat. I could use my tried and tested 2 pack polyurethane which I know is hard durable and the right solution, but I do want to spray to keep the decks looking smart. As you know I tried using vinyl wrap but the curves of the boat proved too much.

The search took me to spray cans of epoxy, enamel and other finishes but I came across an industrial acrylic based paint in a spray can. It is designed for repair of industrial coatings indoor or external. Its a risk I know but I prepared a sample this afternoon and it has great colour, is hard, flexible, great UV properties and resistant to scratches. The date sheet is here:

http://www.farnell.com/datasheets/3165638.pdf

So on it goes tomorrow and we will see how the paint performs. The pictures below show the new spray look on a sample and the effect I am trying to avoid when painting 2 pack Polyurethane. I will show you the result tomorrow and then see how it wears when we get sailing.

Новая оптимизированная альтернативная конструкция лодки

Когда я играю в гольф, если я срываюсь с мишени и теряю мяч из-за ошибочного удара, почему моя вторая попытка всегда идеальна, заставляя меня задаться вопросом, почему я не качнулся таким образом при первом ударе!

Примерно так же, когда строишь вторую лодку. Первая попытка полна мелких ошибок, пузырьков воздуха, приподнятого стекла в носовой и кормовой части, слишком большого количества эпоксидной смолы и т. Д.

Вчера днем я запустил вторую лодку, сегодня утром развернул ее, и какая красота она выглядит. Если вам интересно, вот что я сделал с несколькими фотографиями.

Я начал с ремонта старой заглушки корпуса, залатав некоторые повреждения, когда я отрезал предыдущую лодку от заглушки дремелем. После протирания и 5 слоев антиадгезионного воска он был как новый и готов к нанесению.

Я вырезал 3 листа стекла S толщиной 124 г из бумажного шаблона, который я сделал ранее. Я купил 3 листа коричневой бумаги, которые были доставлены из старинной цветочной композиции (моей жены!). Осторожно я разрезал стеклоткань прямо на коричневую бумагу с бумажного шаблона, который я сделал ранее. Ткань была разрезана без беспорядка. В дополнение к разделке я нарисовал фломастером осевую линию и перпендикулярные линии (к осевой линии) носа, кормы и края носовой части. Это сделано для облегчения совмещения (при укладке тряпки на заглушку) с осевой линией, проведенной по килю корпуса вместе с отметкой, обозначающей носовую часть. Коричневая бумага не только разделяет 3 слоя ткани, но также позволяет сворачивать и переносить ткань, а также защищает края, сохраняя ткань плоской и чистой. (Изображение 1)

Прошлым летом при постройке первой лодки я вырезал стекло снаружи на столе, не использовал бумагу или защитное покрытие, и в итоге во внутреннем дворике остались нити из стекловолокна!

Подготовив ткань, я был готов положить корпус в садовый сарай. Вчера было около 12 градусов, что достаточно для работы с эпоксидной смолой. Мне понадобился верстак, чтобы закрепить корпус вверх дном (Изображение 4), кусок дерева, свисающий с потолка сарая, чтобы привинтить опорную стойку для работы на палубе (Изображение 3), бумажное полотенце, чтобы вытереть беспорядок, ацетон для очистки , нитриловые перчатки для защиты рук, эпоксидная смола West System (медленное отверждение), три пластиковых горшка (я использую горшки fromage frais), 2-дюймовую малярную кисть и алюминиевый валик для удаления пузырьков воздуха, отрывной слой для обертывания эпоксидной смолы, отвертку и электродрель для монтажа и демонтажа вилки.

Собрав все детали на месте, я был готов к работе. После смешивания эпоксидной смолы с помощью самозамеряющихся поршней, которые вы накручиваете на банки со смолой и отвердителем (3 нажатия поршня делают один слой стекла), я нанес смолу на корпус заглушки, стараясь смочить изгибы заглушки. палуба. Эпоксидная смола не будет гладко ложиться на воск и будет стягиваться в шарики, выглядя немного грязными, но это не имеет значения. Взяв первый слой ткани и установив лодку на верстак в перевернутом положении, удерживайте ее над корпусом, выровняв отметки осевой линии, носа, кормы и носовой части перед тем, как положить ткань на эпоксидную пробку. (Изображения 2 3 и 4)

Осторожно разгладьте ткань кисточкой и работайте от центра, пока ткань не станет ровной. Это довольно неудобно, но если вы потратите время и проявите терпение, ткань разложится идеально. Следующий шаг - провести кистью по ткани (будьте очень осторожны) и намочите ткань, где она высохнет, удаляя пузырьки воздуха по ходу движения. С осторожностью используйте эпоксидную смолу, так как избыток смолы только увеличивает вес. Наконец, пройдитесь по корпусу алюминиевым роликом, чтобы удалить пропущенные пузырьки воздуха.

Теперь снимите заглушку с верстака и прикрутите к балке, падающей с потолка сарая. Сначала закрепите корпус вверх дном, а затем осторожно позвольте заглушке повернуться вниз, поддерживая ткань над палубой, пока палуба не выровняется. (В моей первой сборке прошлым летом я взял заглушку с верстака, намочив ткань на корпусе, повернул ее так, чтобы палуба была вверху, подняла ее на опорную планку, и стеклоткань упала на пол. был предупрежден!)

Перед тем, как нанести кистью ткань на деку, срежьте излишки. На первом слое я использовал перекрытие в 1 дюйм. На втором слое я стыковал концы ткани (т.е. без нахлеста), а на третьем слое снова использовал нахлест. Таким образом вы избегаете излишнего веса по центральной линии деки. На моей первой лодке я закончил с 6 слоями ткани на центральной линии, что сделало лодку прочной, но тяжелой на концах.

Нанесите ткань на палубу кисточкой так же, как и с корпусом, пока она не станет плоской и гладкой. К сожалению, фотографий этого нет, так как мои перчатки в то время были покрыты эпоксидной смолой!

Осмотрите корпус и палубу при хорошем освещении, чтобы убедиться, что нет пузырьков воздуха и ткань плотно прилегает к носу и корме.

Оставьте заглушку до тех пор, пока эпоксидная смола, оставшаяся в кувшине для смешивания, не станет тягучей. Когда это произойдет, первый слой ткани будет хорошо прилипать к пробке и не сдвинется с места, когда вы нанесете второй слой. Чем дольше вы можете оставить его между слоями, тем лучше. Полчаса должно хватить.

Вымойте кисть, перчатки и валик в ацетоне и смешайте вторую партию эпоксидной смолы. Вылейте в 1-ю емкость для смешивания.

Для второго слоя накиньте ткань на корпус, внимательно следя за отметками совмещения, и очистите щеткой, как и прежде, используя достаточно эпоксидной смолы, чтобы смочить ткань.

Повторите то же самое для третьего слоя, не забывая очищать инструменты между ними. Я использую четыре слоя эпоксидной смолы для последнего слоя, потому что хотел, чтобы внешний слой был немного более влажным. Любой излишек будет поглощен слоем кожуры.

Наконец, заверните в слой кожуры. Я использовал 10 метров шириной 100 мм. Я знаю Overkill, но он проделал потрясающую работу, даже несмотря на то, что корпус немного похож на мумию. (Изображение 5)

В то же время я сделал компоненты на Рисунке 8. 9. 10. 14, 15 и 18. Коробка для плавников была работой Дэйва Крида.

Сегодня утром я снял кожуру и обнаружил корпус без пузырьков воздуха, с отличным сцеплением на носу, корме и носовой части.

На весь процесс ушло около 3 часов.

Все, что мне сейчас нужно, это два слоя эпоксидной грунтовки, гладко натертые, и я готов снять корпус с пробки. (Изображение 6 и 7)

Если все выглядит хорошо, и я знаю, что корпус годен к эксплуатации, я могу оплатить дизайн и установить лодку.

Добавив два слоя эпоксидной грунтовки, пора втереть все это обратно в поверхность стекла S, чтобы сделать корпус как можно более легким и гладким. Шлифовка до двух часов. Радость! но конечный результат стоит затраченных усилий.

После нанесения 250 граммов эпоксидной грунтовки High build, в субботу я отшлифовал 200 граммов. В результате получился очень легкий гладкий корпус, который хорошо просматривается.

Корпус будет оставаться в этом состоянии до тех пор, пока не будет закончена палуба и не просверлены все отверстия. Затем пришло время обернуть виниловую пленку в синий металлик. Не могу дождаться, чтобы увидеть, чем все закончится, когда срежут форму.

Как только корпус снимается с формы, он попадает прямо в опорное приспособление, при этом рамы вырезаются из проектного плана. Это приспособление помечено и используется для установки киля и руля направления. (Изображение 7)

Носовая и кормовая части палубы соединены 1 слоем ткани 124 г (Изображение 13). Корпус прочный и готов к приклеиванию кильблока, переборки, прилегающей палубы и радиоприемника.

В воскресенье я вырезал все отверстия для доступа (Изображение 33) и добавил еще два слоя S-стекла вокруг зоны плавниковой коробки в корпусе, приклеил палубу дополнительным слоем S-стекла в точке взлета стрелы и установил транец.

Я положил небольшие усиливающие пластины на палубу на корме и положил 1 слой S-стекла шириной около 1 дюйма по центру носовой части.

Общий вес корпуса со всей стеклянной инфраструктурой, кроме заводской, составит около 400 граммов, что значительно легче, чем у моего первого корпуса, особенно в торцах, но тяжелее, чем у профессиональных корпусов. При этом корпус очень прочный, легкий на концах и должен быть конкурентоспособным.

Сегодняшняя работа заключается в установке стабилизатора, переборки, опалубки палубы и радиоголовки, а также стойки для точки взлета гуська. К концу недели готовим корпус.

Долгий день герметизации носа и кормы (изображения 18 и 19), укрепление носовой части палубы, строительство сверхлегкой стойки на носу (изображение 14), прорезание паза в корпусе (изображение 21), измерение и формирование передней переборки (изображение 15) и 16) , корпус плавника и палуба. Множество картинок ниже в немного случайном порядке.

Завтра я надеюсь соединить все детали, и тогда единственные другие важные работы - это установка пластин сервопривода и баллера руля, что, вероятно, будет выполнено в среду. Затем сделайте окончательную шлифовку и просверлите все отверстия для фитингов палубы. Наконец, после этого я могу обернуть лодку металлическим синим винилом. Это эксперимент, но я уверен, что он того стоит, и если он не сработает, я всегда могу его нарисовать.

Установка плавника

Вчера все было связано с установкой плавниковой коробки. Выравнивание плавника в точном соответствии с проектными размерами и его вертикальное положение - самая важная работа на лодке. Сделайте это неправильно, и лодку будет сложно удерживать в равновесии, и она может подниматься на одном галсе выше, чем на другом.

Лодка в моем джиге установлена ровно по ватерлинии, т.е. есть горизонтальная линия, соединяющая низ носа и низ кормы. Передняя кромка киля располагается перпендикулярно этой линии. Получите приспособление правильно, и все будет легко. На плане есть два измерения: одно от корпуса до передней кромки киля, а второе от кончика носа до низа киля, где он входит в луковицу. Установите эти размеры так, чтобы передняя кромка плавника была перпендикулярна ватерлинии лодки. Я получил меньше диплома. Смотрите изображение 24-27.

Чтобы плавник выглядел точно вертикально от кормы, я выравниваю лодку в точке кожуха и использую уровень на плавнике, чтобы сделать его вертикальным, а затем закрепляю его липкой лентой. На рисунке 27 помогает гравитация.

Веревка на картинке используется для измерения длины от лука до плавника, но мне пришлось проделать отверстия в приспособлении.

Завтра я смогу смонтировать последние детали палубы и переборки.

Завершение склеивания

Вчера был день склейки. Установил переднюю палубу, предварительно просверленную перегородку, подставку для радиоприемника и шкатулку.

Только одна маленькая ошибка. Я забыл запечатать и укрепить верхнюю часть коробки плавников

У меня самая сложная работа, чтобы сделать это сегодня, плюс окончательная подгонка крепления сервопривода и держателя баллера руля. Гнездовые работы заключаются в том, чтобы предварительно просверлить все установочные отверстия, нанести шпатлевку, где это необходимо, и окончательно отшлифовать, чтобы нанести обертку.

При установке стойки грот-шкота я точно измерил осевую линию деки, а затем проделал то же самое с тетивой на расстоянии 6 дюймов от деки. Затем, используя установленный угольник, я смог поставить стойку шкота вертикально и выровнять ее с корпусом ласт, спинкой, проушинами и точками крепления гуська, которые все размечены. Если скрестить паруса, то оба галса будут одинаковыми.

Вес корпуса пока составляет 420 граммов. Вес старого корпуса на данный момент 620 граммов. Возможно, 350 граммов достижимы с немного более тонким слоем. Я был щедрым на эпоксидную смолу у основания плавника, но корректоры все равно должны быть здесь. По оценкам, потребуется около 400 г корректоров.

Уборка

Вчера пришла последняя часть подкрепления. Ничего особенного, так как лодка похожа на предыдущую, но с добавлением баллера руля и сервоопор. Придаем корпусу хороший разрез, чтобы найти любые неровности, а затем металлическая синяя обертка

Осталось немного работы после обертывания, например, окончательная установка плавника и добавление электроники и деталей.

Закончил сборку

После окончательных работ, завершенных в пятницу, корпус готов к упаковке. Сегодня я провел шлифовку и чистку корпуса и палубы, окончательную подгонку киля и руля направления, которые завершились в точном соответствии с проектными планами и соответствуют друг другу. Завтра будет день упаковки.

Заказал новые установки PG от Potters Solutions и пару битов и бобов от Sailsetc. После того, как лодка обернута, я могу установить новые оснастки, используя существующие фитинги, кроме вантов. Потом немного внутренней настройки, и я готов выходить на воду.

Это не обертка

Обернуть не удалось. Корпус и палуба настолько изогнуты, что перед нанесением покрытия необходимо так сильно растянуть пленку, и вам понадобится несколько пар рук, чтобы вернуться к распылению краски.

Лодка готова, за исключением брызг, и, как сказал г-н Гибсон, вам будет гораздо лучше с краской, поскольку поврежденный винил невозможно отремонтировать. Он должен знать, что, помимо прочего, он использовал 18-футовый перенос. Почему я сначала не поговорил с ним.

Мечта была, переживания отсутствовали. Очень понравилась металлическая отделка, но этого не должно быть.

Вперед, вверх и вниз, чтобы увидеть 18-футовую гонку вокруг гавани Сиднея на судне JJ Giltinan. На компьютере конечно

Время принятия решения о краске

Процесс сортировки краски для лодки был долгим. Я мог бы использовать свой проверенный и испытанный двухкомпонентный полиуретан, который, как я знаю, прочен и является правильным решением, но я действительно хочу распылить, чтобы деки выглядели элегантно. Как вы знаете, я пробовал использовать виниловую пленку, но изгибы лодки оказались слишком сильными.

Поиск привел меня к аэрозольным баллончикам с эпоксидной смолой, эмалью и другим лаком, но я наткнулся на промышленную краску на акриловой основе в баллончике. Предназначен для ремонта промышленных покрытий внутри и снаружи помещений. Я знаю о риске, но сегодня днем я приготовил образец, и он имеет отличный цвет, твердый, гибкий, обладает отличными УФ-свойствами и устойчив к царапинам. Лист даты здесь:

http://www.farnell.com/datasheets/3165638.pdf

Итак, завтра мы увидим, как краска будет действовать. На рисунках ниже показан новый вид распылителя на образце и эффект, которого я пытаюсь избежать при окраске двухкомпонентного полиуретана. Я покажу вам результат завтра, а затем посмотрю, как он изнашивается, когда мы отправимся в плавание.

Проблемы с аккумулятором

Обшивка корпуса полностью совмещена с килем и рулем направления. Когда я пошел тестировать электронику, я начал заряжать аккумулятор и сразу заметил, что он вздувается. Батарею я вынул снаружи, так как есть интересные истории о взрыве батареек. Еще два под заказ. Работа приостановлена до тех пор, пока на следующей неделе не появятся новые лонжероны PG и батареи.

Будьте осторожны, следите за своими аккумуляторами Lipo / lifo, если вы не заряжали их какое-то время. Если они показывают признаки расширения, выведите их из дома.

Внутри радиоприемника

Я прочитал статью Даррена Паулика, опубликованную на Facebook RC Sailing Group, и ее можно найти здесь. Радиоуправление плаванием в соленой воде.

В статье Даррен говорил о том, как важно не допускать попадания электрики в воду и покрывать ее вазелином или силиконовой смазкой . Он положил слой неопрена на основание своей батареи и приемника, чтобы они не попадали на дно радиоприемника и не попадали внутрь воды. Я подумал еще дальше, чтобы найти простое и аккуратное решение, и обнаружил, что можно использовать липкую заднюю липучку, которая, как вы знаете, приклеивается даже к Correx, чтобы аккумулятор и компоненты сервопривода располагались отдельно от дна кастрюли. Вы также можете положить крошечный кусочек на конец проводов приемника, чтобы они находились под углом 90 градусов друг к другу для оптимальной передачи радиосигнала. Не забудьте расположить аккумулятор по центру лодки. Изображения 38 и 39.

Проблемы с лебедкой или ошибка оператора (Изображение 40)

Прежде всего, хочу поблагодарить Билла Грина (RMG UK), который предоставляет супер-услуги и так быстро отвечает на запросы. Когда я разобрал и снова собрал свою радиопередачу, переходящую на новую лодку, я не мог понять, почему, когда я включил свой передатчик на лебедке, прошло больше поворота. Выключите передатчик, и он вернется в исходное положение. Звонок Биллу должен решить проблему. Он правильно сказал, что я должен запрограммировать пределы лебедки в соответствии с руководством, которое у меня раньше не было, и посмотреть, что произойдет. Я сделал это, но это не устранило проблему.

Да, в конце концов я вспомнил. Во время тренировочного зума Эмсворта их человек Ричард Баллас, который является радиоведущим, поговорил о настройке отказоустойчивого режима на передатчике. Это позволяет вам установить руль и шкатулку на лодке так, чтобы она двигалась по кругу, а не уходила вдаль, если лодка теряет радиосигнал. Я установил это несколько недель назад, но забыл, что он будет делать. Каждый раз, когда я выключал передатчик, шкатулка опускалась на полтора оборота, а руль направления поворачивался на 25 градусов. Включите передатчик, и шкатулка и руль вернутся в исходное положение. Проблема решена, теперь все, что мне нужно сделать, это настроить лебедку в полностью собранном состоянии.

Текущие веса пока:

Окрашенный корпус без покрытия 460 г

Фитинги и RC 373gms

Руль направления 32gms

Лампа и плавник 2500 г

Оценка буровой установки от 235 до 300 г

Поэтому оцените от 365 до 400 граммов корректоров.

Вот лодка во всей красе.